Technologia ORC w przemyśle

Autor: enervigo.com / 24.09.2025

W obliczu rosnących kosztów energii oraz wymogów środowiskowych przedsiębiorstwa przemysłowe intensywnie poszukują rozwiązań zwiększających efektywność energetyczną. Jednym z nich są układy ORC (Organic Rankine Cycle), które umożliwiają wykorzystanie ciepła, w tym ciepła odpadowego, do produkcji energii elektrycznej. Niniejszy artykuł przedstawia omówienie zasad działania technologii ORC, jej zastosowań przemysłowych oraz kluczowych korzyści ekonomicznych i środowiskowych wynikających z jej implementacji.

Jak działa technologia ORC i gdzie może być stosowana?

Organic Rankine Cycle (ORC) to termodynamiczny cykl pracy bazujący na klasycznym obiegu Rankine’a, który jest wykorzystywany w elektrowniach konwencjonalnych. W układach ORC zamiast wody jako czynnik roboczy wykorzystywane są jednak substancje organiczne o niższej temperaturze wrzenia niż woda. Ta fundamentalna różnica pozwala systemom ORC efektywnie wykorzystywać źródła ciepła o niższej temperaturze (90 – 350°C), które występują powszechnie w procesach przemysłowych.

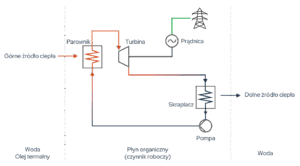

Podstawowe komponenty systemu ORC obejmują:

- parownik (wymiennik ciepła), gdzie czynnik roboczy pobiera ciepło ze źródła, którym może być gorąca woda, para, olej termalny czy spaliny, i odparowuje pod podwyższonym ciśnieniem;

- turbinę, w której pary czynnika roboczego są rozprężane z poziomu podwyższonego ciśnienia do poziomu obniżonego ciśnienia panującego w skraplaczu, produkując energię mechaniczną na wale turbiny;

- prądnicę sprzęgniętą z turbiną konwertującą energię mechaniczną na energię elektryczną;

- skraplacz (wymiennik ciepła), gdzie pary czynnika roboczego są wykraplane, oddając ciepło do układu ciepłowniczego bądź otoczenia;

- pompę, która podnosi ciśnienie skroplonego czynnika do poziomu panującego w parowniku, zamykając obieg.

Czynniki robocze stosowane w technologii ORC (takie jak pentan, toluen czy związki z grupy fluorowodorów) charakteryzują się wyższymi masami cząsteczkowymi niż woda i niższymi ciśnieniami pracy w układzie. Niższe ciśnienia panujące w układzie skutkują mniejszym zużyciem materiałów, dłuższą żywotnością urządzeń oraz ograniczeniem kosztów eksploatacyjnych.

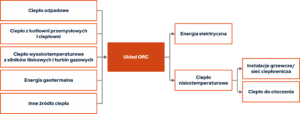

Technologia ORC znajduje zastosowanie w wielu branżach przemysłowych, gdzie występują źródła ciepła odpadowego, takie jak:

- spaliny o podwyższonej temperaturze i miejsca odprowadzania gorących gazów po procesach w reaktorach i procesach chłodzenia;

- silniki spalinowe i turbiny gazowe w elektrowniach, elektrociepłowniach oraz biogazowniach;

- kotłownie przemysłowe oraz ciepłownie, w szczególności te wykorzystujące biomasę;

- strumienie odpadowe pary wodnej, wody gorącej (na przykład woda geotermalna) lub innych mieszanin na bazie wody z procesów chłodzenia.

Źródła ciepła tego typu występują powszechnie w przemyśle, wykazując wysoki potencjał technologii ORC do szerokiej implementacji. Ponadto układy ORC można zastosować również tam, gdzie ciepło odpadowe lub pochodzące z kogeneracji czy kotłów jest już wykorzystywane. W zależności od parametrów pracy ciepło pochodzące z chłodzenia skraplacza w układzie ORC może bowiem zostać wykorzystane w innych procesach jako ciepło niskotemperaturowe.

Parametry układów ORC

Kluczowym parametrem wpływającym na opłacalność zastosowania układu ORC, obok kosztów inwestycyjnych, jest jego sprawność elektryczna. Ta z kolei zależna jest od parametrów ciepła zasilającego oraz parametrów dolnego źródła ciepła.

Standardowe sprawności elektryczne układów ORC mieszczą się w granicach od kilku do kilkunastu procent[1], przy czym wyższe temperatury zasilania pozwalają uzyskać wyższą sprawność. Choć wspomniane wartości sprawności są to stosunkowo niewielkie, to należy mieć na uwadze, że do zasilania układów ORC wykorzystywane jest na ogół ciepło, które jest tanie do pozyskania, co w odpowiednich warunkach pozwala na uzyskanie satysfakcjonujących zwrotów z inwestycji.

| Temperatura zasilania |

Temperatura chłodzenia | Sprawność elektryczna |

| ≥ 94°C | ~ 35°C | 8,3% |

| ≥ 94°C | ~ 30°C | 9,1% |

| ≥ 160°C | ~ 35°C | 13,6% |

| ≥ 160°C | ~ 80°C | 8,2% |

| ~ 225°C | ~ 48°C | 17,0% |

Tabela 1. Sprawność układów ORC na przykładzie wybranych modeli oferowanych przez Zuccato Energia

[1] Informację o sprawnościach układów ORC można znaleźć m.in. w materiałach informacyjnych Zuccato Energia: ORC Systems – Zuccato Energia

ORC a kogeneracja i elektrownie – synergia technologii

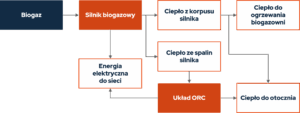

Integracja technologii ORC z układami opartymi na turbinach gazowych i silnikach tłokowych stanowi szczególnie efektywne rozwiązanie pozwalające na maksymalizację wykorzystania energii pierwotnej. Pochodzące z chłodzenia spalin ciepło wysokotemperaturowe może zostać skierowane do układu ORC, zwiększając produkcję energii elektrycznej. Ciepło niskotemperaturowe uzyskane w wyniku chłodzenia układu ORC może być dalej skierowane do instalacji grzewczej czy sieci ciepłowniczej.

Szczególnie warte uwagi jest połączenie technologii ORC z układami biogazowymi i z układami na gaz z odmetanowania kopalń, w których z reguły zapotrzebowanie na ciepło jest znacznie niższe niż ilość ciepła generowana w agregatach kogeneracyjnych. Nadwyżka ciepła, która standardowo jest tracona, może zostać wykorzystana do produkcji dodatkowej energii elektrycznej.

Przykład:

Agregat kogeneracyjny o mocy elektrycznej 499 kW oparty na silniku spalającym biogaz zasila układ ORC ciepłem ze spalin z mocą 271 kW. Układ ORC produkuje wówczas energię elektryczną z mocą ok. 22 kW netto. Zastosowanie ORC podnosi w takim wypadku sprawność elektryczną netto całego układu o około 5%, wykorzystując w tym celu tylko ciepło, które najczęściej jest tracone.

Korzyści i wyzwania przy wdrożeniach układów ORC dla przedsiębiorstw

Główne korzyści z wdrożenia to przede wszystkim:

- redukcja kosztów energii elektrycznej z sieci;

- możliwość zagospodarowania ciepła odpadowego do produkcji wartościowej energii elektrycznej, co jest niemożliwe w standardowych układach odzysku ciepła;

- zwiększenie niezależności energetycznej (zależnie od źródła ciepła);

- redukcja śladu węglowego i przyczynienie się do realizacji strategii dekarbonizacji przedsiębiorstwa (zależnie od źródła ciepła).

Wyzwania przy implementacji układów ORC:

- zapewnienie stabilnych i odpowiednio wysokich parametrów ciepła odpadowego;

- dobór optymalnego czynnika roboczego do specyficznych parametrów pracy;

- optymalizacja warunków pracy w połączeniu z możliwością wykorzystania ciepła niskotemperaturowego z chłodzenia układu ORC.

Odpowiednio zastosowana technologia ORC pozwala na uzyskanie korzyści ekonomicznych i środowiskowych poprawiających konkurencyjność i wizerunek przedsiębiorstwa.

Zwiększ efektywność energetyczną z Enervigo!

Nasze kompleksowe rozwiązania pomagają obniżyć koszty i poprawić efektywność.

Skontaktuj się z nami i dowiedz się, jak możemy pomóc Twojej firmie!